采用人工进行现场管道切割、焊接等操作的模式,在一定程度上能够应对个性化需求,但由于需要大量工人参与,人工成本相对较高,施工质量易受人工操作熟练程度和稳定性影响,现场焊接、油漆等作业,可能对环境造成一定影响。

工厂内模块预制化加工,机械化生产周期短;通过 BIM 高精度深化设计和工厂化预制,现场 “零焊接”,装配、安装精度高;优化管道路径,合理布局设备、管道及检修通道,空间利用率高,现场无需专业人员进行复杂操作;现场无需焊接、油漆等作业,更加环保。

采用镀锌钢板风管制作安装、现场岩棉安装及防火板安装的工艺流程,能够在一定程度上实现通风排烟功能。但随着建筑防火标准的不断更新,难以充分满足部分新国标的要求,在隔热性能及防火性能稳定性方面还需提升。

采用外敷式新型结构,在工厂进行镀锌钢板风管及漂珠防火板一体化制作安装,工艺简单,现场实现装配式安装,后期维护便利,降低劳动强度和安全风险;摒弃高耗能、高污染的岩棉、硅酸钙板等材料,从源头上实现了项目低碳、降耗的高水平,能够充分满足新国标要求的耐火极限、耐火隔热性和完整性。

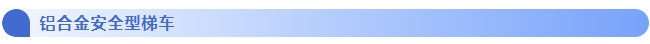

钢铁材质制作,具有较高的强度和耐用性,操作安全性依赖于操作人员的经验和技能,在复杂或恶劣的工作环境下,主动安全防护措施相对不足,因重量大,移动和搬运需要较多人力和时间;高度调节灵活性还不够,难以快速适应不同环境的作业需求。

采用铝合金材质,耐腐蚀性和抗氧化性更好,使用寿命更长,重量轻便,同时具备大负载承重能力,便于快速移动和搬运;配备高强的防倾翻卡轨装置和防溜车的驻车装置,有效降低操作过程中的安全风险;具备快捷组装拆卸功能,高度调节灵活,便于安装、运输、储存管理。

传统的BAS系统采用单一的逻辑控制方式,实现楼宇、站房内机电设备自动控制,主要通过加减机的方式实现节能目的,其缺失根据现场实际环境信息自动调节功能、智能自主学习功能及能耗分析、综合运维功能。

将楼宇、站房内BAS系统、空调系统、照明系统、能源采集系统、环境监测系统均纳入,实现各种机电设备综合联动及用能监测与分析;通过监测现场实际环境信息,根据环境信息采用人工智能算法自动调节对应设备运行频率,在满足人员舒适度的情况下实现节能优化。