据悉,京雄高速全线共有6个预制梁场,承担着7座特大桥、10座大桥、7座中桥、20座小桥的梁板预制任务。其中,T梁预制任务10481片,箱梁预制任务2045片。自2020年4月中下旬开始首片梁板预制以来,筹建处始终坚持“质量与安全齐抓、进度与效率并重”的原则,努力克服工期紧、工程质量要求高、施工作业复杂等诸多困难,全力以赴确保施工进度和工程质量。

聚力冲刺提速度

为加快梁板预制进度,筹建处制定科学的施工组织方案和资源调配计划,增加模板、台座数量,预制梁模板由最初的106套增加至153套,预制梁台座由最初的756台增加至967台,实现施工组织最优化、设备利用最大化。同时,督促各施工单位倒排工期,每周定目标、每日盯进度,并采取双班轮动、24小时不间断作业,使梁板预制高峰产能达到100片/日。

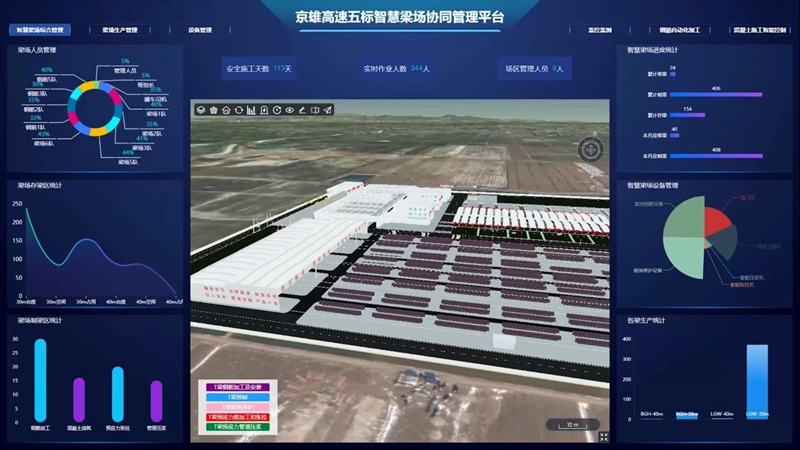

创新应用促生产

运用“智能+科技”手段,实行“工厂化、机械化、专业化”预制生产。全线梁板预制采用不锈钢液压模板、预应力整体穿束设备、智能张拉压浆设备、蒸汽养生、自动喷淋以及可移动养生棚等,极大提高了生产效率。施工标段应用“智慧梁场”管理平台,实现了生产过程可视化、施工流程标准化、业务管理数字化。

精细管控保质量

筹建处针对梁板保护层合格率、外观质量、压浆饱满度等下发作业指导书,组织高性能混凝土咨询单位和技术专家组进行施工巡检,及时纠正、解决生产中发现的质量问题。同时,在拌合站设置“黑匣子”,对关键控制指标进行全面监督,确保每一片梁板质量过关、安全可控。经过检测,钢筋保护层合格率大于95%,回弹强度合格率达到100%。

此次梁板预制任务的圆满收官,为后续架梁和桥面系施工提供了有力保障。下一步,京雄高速将紧紧围绕年度工作目标和施工计划,做到攻坚力度再加大、项目建设再提速,努力确保年底前主体工程完工,以优异的成绩交出满意的答卷。